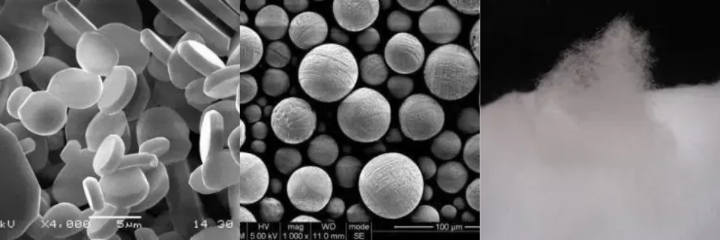

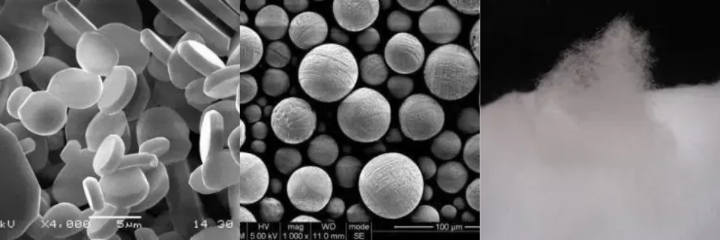

La preparación del sustrato de alúmina es un proceso de varios pasos con alta precisión, en el que la elección del disolvente afecta directamente la homogeneidad de la suspensión, la eficiencia del secado y las propiedades físicas del producto final. El disolvente no solo debe poder disolver rápidamente cada componente para formar una suspensión estable, sino que también debe tener características de volatilización rápida para garantizar un secado eficiente de las palanquillas verdes, mejorando así la eficiencia general de la producción. Sin embargo, a menudo es difícil que un solo disolvente cumpla con todos los requisitos del proceso, especialmente los requisitos de secado con gradiente de temperatura, lo que puede provocar defectos como grietas por tensión o descamación de la superficie.

Por tanto, a la hora de seleccionar el disolvente, es necesario considerar su solubilidad, volatilidad e influencia en el proceso posterior. En la práctica, a menudo se utiliza una combinación de disolventes, como agua, etanol, tolueno, tricloroetano y acetona, para equilibrar la solubilidad, la tasa de volatilización y la adaptabilidad del proceso, a fin de optimizar el proceso de secado, reducir la aparición de defectos y garantizar un alto -preparación de calidad de sustratos de alúmina.

Proceso de preparación

El proceso de preparación del sustrato cerámico de alúmina es complejo y delicado e incluye varios pasos clave. Primero, a través del proceso de fundición, la suspensión de alúmina con una cierta viscosidad se recubre uniformemente sobre la cinta de película para formar una película continua. A continuación se realiza el corte en seco, donde la película húmeda se seca y se corta al tamaño deseado. Posteriormente, se lleva a cabo la laminación multicapa y la película de alúmina multicapa se superpone para formar una estructura multicapa. Después de la lámina laminada multicapa, se lleva a cabo un tratamiento de prensado estático isotérmico, aplicando una cierta presión y temperatura, la película multicapa se combina firmemente para formar un verde estable. Finalmente, el tocho verde se sinteriza para fundir y reorganizar las partículas de alúmina a altas temperaturas para formar un sustrato cerámico denso y duro. Todo el proceso de preparación requiere un control estricto de varios parámetros para garantizar la calidad y el rendimiento del producto final.

El papel y los desafíos de los disolventes en el proceso de preparación

El disolvente juega un papel importante en la preparación del sustrato cerámico de alúmina. Primero, el solvente disuelve partículas de alúmina y otros aditivos para formar una suspensión uniforme que proporciona la fluidez necesaria para los procesos de fundición posteriores. En segundo lugar, la volatilidad del disolvente tiene un impacto importante en la velocidad de secado y la eficiencia de producción. El solvente volátil rápido puede evaporarse rápidamente, acelerando el proceso de secado y mejorando la eficiencia de la producción. Sin embargo, la elección de los disolventes también plantea muchos desafíos. Un solo solvente orgánico a menudo no puede cumplir con los requisitos del proceso de secado con gradiente de temperatura, lo que es fácil de causar problemas de agrietamiento por tensión y descamación de la superficie de la lechada. Esto se debe a las diferencias en la volatilidad, solubilidad y dispersión de las partículas de alúmina de diferentes disolventes, y un solo disolvente no puede ofrecer el mejor rendimiento en todas las etapas del proceso. Por lo tanto, es necesario considerar las diversas propiedades del solvente y seleccionar una combinación de solventes adecuada para optimizar el proceso de secado y reducir la aparición de defectos.

Estrategia de selección de disolventes

Apuntando a los desafíos del solvente en el proceso de preparación, se propusieron las siguientes estrategias de selección de solventes: Primero, de acuerdo con los requisitos del proceso de preparación y las propiedades objetivo del sustrato cerámico de alúmina, se seleccionó el solvente con volatilidad, solubilidad y dispersión adecuadas. En segundo lugar, se consideran las interacciones y sinergias entre los disolventes y se utilizan diferentes disolventes en combinación para optimizar el rendimiento general. Por ejemplo, se puede utilizar una combinación de disolventes como agua, etanol, tolueno, tricloroetano y acetona para equilibrar la solubilidad, la tasa de evaporación y la adaptabilidad del proceso. En aplicaciones prácticas, también es necesario probar y optimizar según la situación específica para determinar la mejor combinación de solventes y parámetros de proceso. A través de una estrategia razonable de selección de solventes, la eficiencia de la preparación y la calidad del sustrato cerámico de alúmina se pueden mejorar significativamente, lo que brinda un fuerte apoyo para el desarrollo de la industria electrónica.

| Selección de disolventes |

Estado del diafragma |

| Etanol anhidro |

Afectada por el medio ambiente, la lechada es fácil de conjuntivar y la película de fundición es fácil de agrietar. |

| Acetato de etilo |

El contenido de sólidos es bajo y el estado de la superficie de la membrana no es bueno. |

| Acetato de butilo |

El contenido de sólidos es bajo y la condición de la superficie del diafragma no es buena. |

| xileno |

Alto punto de ebullición, pero tóxico, bajo contenido de sólidos, mal estado de formación de película. |

| Etanol anhidro + acetato de etilo |

Alto contenido de sólidos y buen estado del diafragma. |

| Etanol anhidro + acetato de butilo |

Alto contenido de sólidos y buen estado del diafragma. |

| Etanol anhidro + xileno |

Alto contenido de sólidos y buen estado del diafragma. |

| Xileno + acetato de butilo |

Bajo contenido de sólidos y mal estado de la membrana. |

En resumen, la selección de solventes y la optimización del proceso juegan un papel crucial en la preparación del sustrato cerámico de alúmina. A través de una selección razonable de solventes y sus combinaciones, no solo se puede mejorar efectivamente la uniformidad y la eficiencia de secado de la lechada, sino que también se reducen significativamente los defectos en el proceso de producción para garantizar el excelente desempeño del producto final. En el futuro, con el continuo desarrollo de la industria electrónica, los requisitos para los sustratos cerámicos de alúmina serán más estrictos, y la clave para lograrlo será una investigación en profundidad sobre el mecanismo de acción de los disolventes y la exploración de procesos de preparación más eficientes y respetuosos con el medio ambiente. promover el progreso continuo en este campo. A través de la continua innovación científica y tecnológica y la optimización de procesos, tenemos razones para creer que los sustratos cerámicos de alúmina desempeñarán un papel insustituible en una gama más amplia de campos y contribuirán a la prosperidad de la industria electrónica.