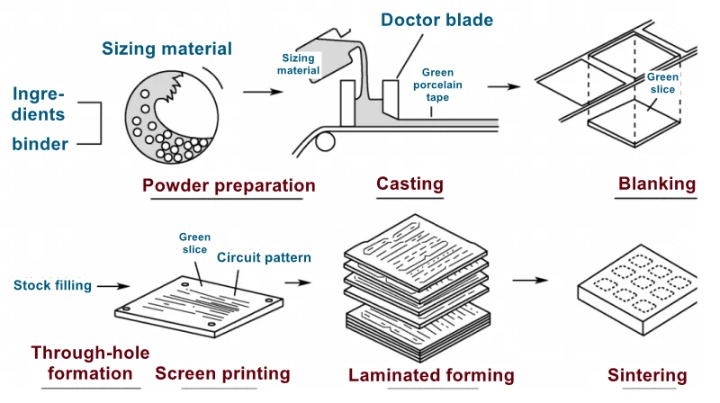

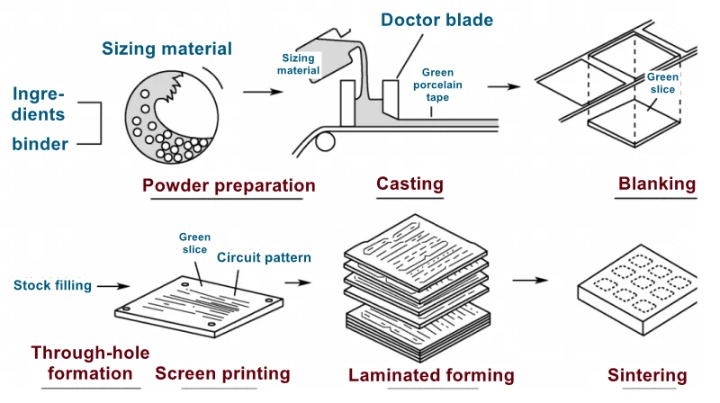

Debido a sus excelentes propiedades mecánicas, estabilidad térmica e inercia química, sustrato de alúmina ha mostrado un amplio potencial de aplicación en embalajes electrónicos, gestión térmica y piezas estructurales de alto rendimiento. El proceso de preparación implica pasos complejos en los que el proceso de fundición, como eslabón central, juega un papel decisivo en el rendimiento del producto final. Este artículo tiene como objetivo discutir los puntos de control clave en el proceso de fundición, como la fórmula de la materia prima, el espesor de la tira de la película de fundición y los parámetros del proceso de sinterización, analizar cómo estos parámetros afectan la uniformidad del espesor, la calidad de la apariencia y la rugosidad de la superficie de los indicadores de aplicaciones de ingeniería de sustratos cerámicos de alúmina. para optimizar el proceso de preparación y mejorar el rendimiento general del producto.

Formulación de materia prima y características de la suspensión

La fórmula de la materia prima es la base de la preparación del sustrato cerámico de alúmina, que afecta directamente la viscosidad, el contenido de sólidos y otras propiedades físicas clave de la suspensión. Una formulación en suspensión adecuada ayuda a lograr un buen efecto de fundición y una distribución uniforme de la película. La viscosidad de la suspensión debe ser moderada, lo que puede garantizar una buena distribución y evitar grietas o deformaciones durante el proceso de secado.

Control del espesor de la película de fundición

El espesor de la tira de película fundida es un factor clave para determinar la tolerancia de espesor final del sustrato. Además del estado de suspensión, la altura de la paleta de fundición también afecta directamente al espesor de la película seca. La distribución del espesor de la película se puede optimizar controlando con precisión la altura de la cuchilla y la velocidad de la película (movimiento lineal uniforme), y se puede reducir el fenómeno del centro grueso y los lados delgados. Para sustratos que requieren alta precisión, la máquina de fundición con curva de superficie de cuchilla ajustable se convierte en una opción necesaria.

Parámetros del proceso de sinterización de despegue

La sinterización por desunión es un paso clave en la preparación del sustrato cerámico de alúmina, que afecta directamente la densidad, resistencia y microestructura del sustrato. Una temperatura de sinterización y un tiempo de mantenimiento razonables son útiles para eliminar los poros internos y mejorar las propiedades mecánicas y la estabilidad térmica del sustrato. Al mismo tiempo, el control de la atmósfera en el proceso de desunión también es un factor importante que afecta la calidad y el rendimiento del sustrato.

Diagrama de flujo del proceso de fundición

En resumen, el proceso de preparación del sustrato cerámico de alúmina es una ingeniería de sistemas compleja que involucra múltiples factores y múltiples pasos. La selección racional y la optimización de puntos de control clave, como la fórmula de la materia prima, el espesor de la película de fundición y los parámetros del proceso de sinterización, son muy importantes para mejorar la uniformidad del espesor, la calidad de la apariencia y la rugosidad de la superficie del sustrato. Mediante un estudio en profundidad del mecanismo de influencia de estos parámetros, combinado con tecnología y equipos de preparación avanzados, el rendimiento general de los sustratos cerámicos de alúmina se puede mejorar aún más para cumplir con los estrictos requisitos en empaques electrónicos de alto rendimiento, gestión térmica y componentes estructurales. . En el futuro, con el progreso continuo de la ciencia de los materiales y la tecnología de preparación, el proceso de preparación del sustrato cerámico de alúmina será más refinado e inteligente, proporcionando una base más sólida para el desarrollo de campos relacionados.