Introducción a la cerámica de alúmina

Las cerámicas de alúmina , con sus propiedades excepcionales como alta dureza, resistencia a altas temperaturas, resistencia a la oxidación, resistencia a la corrosión, alto aislamiento eléctrico y baja pérdida dieléctrica, se han convertido en el material cerámico avanzado más producido y aplicado. Se utilizan ampliamente en diversas industrias, incluidas la metalurgia, la química, la electrónica y la biomedicina.

Estas cerámicas suelen clasificarse según el contenido de Al2O3 en su composición. Por ejemplo, la "porcelana 75" contiene aproximadamente un 75% de Al2O3. Debido a su menor temperatura de sinterización, el coste de producción de la porcelana 75 es relativamente bajo en comparación con otras cerámicas de alúmina. Sin embargo, su rendimiento promedio ha llevado a su estado de eliminación gradual en la mayoría de las aplicaciones.

La "porcelana 85", con un contenido de Al2O3 de alrededor del 85%, a menudo incluye aditivos como talco en polvo para mejorar la resistencia mecánica y las propiedades eléctricas de la cerámica. Este tipo se utiliza habitualmente en la fabricación de dispositivos eléctricos de vacío.

La "porcelana 95", que contiene aproximadamente un 95 % de Al2O3, se emplea principalmente en componentes resistentes a la corrosión y al desgaste.

La "porcelana 99", con un contenido de Al2O3 del 99 %, ofrece una excelente resistencia a las altas temperaturas, al desgaste y a la corrosión. Encuentra aplicaciones en dispositivos especiales refractarios y resistentes al desgaste, como cojinetes cerámicos, tubos de hornos y crisoles.

Las cerámicas con un contenido de Al2O3 superior al 99,9% se conocen como "cerámicas de alúmina de alta pureza". Estas cerámicas, con una temperatura de sinterización superior a 1650 ℃, poseen propiedades de transmitancia, lo que las hace adecuadas para dispositivos como tubos de lámparas de sodio. Además, se utilizan en componentes electrónicos como sustratos de circuitos integrados y materiales aislantes de alta frecuencia.

Técnicas de sinterización de cerámicas de alúmina

2.1 Sinterización sin presión

La sinterización sin presión implica el proceso de sinterizar el cuerpo verde en condiciones atmosféricas sin presión externa. El material comienza a sinterizar sin presión externa, normalmente a temperaturas que oscilan entre 0,5 y 0,8 del punto de fusión del material. La sinterización en fase sólida a estas temperaturas permite una difusión atómica suficiente. Este método, conocido por su simplicidad y rentabilidad, se utiliza ampliamente en la producción industrial. Puede sinterizar materiales de diversas formas y tamaños, lo que la convierte en una opción popular para la nanocerámica. A partir de este método se han desarrollado técnicas de sinterización avanzadas, como la sinterización rápida y la sinterización en dos pasos.

2.1.1 Sinterización convencional

La sinterización convencional implica calentar el material a la temperatura máxima de sinterización a un ritmo tradicional de un solo paso, mantenerlo durante un período y luego enfriarlo a temperatura ambiente. Este método se considera eficaz sólo para materiales fácilmente sinterizables con excelentes propiedades de polvo, alta densidad verde y estructura uniforme. Los estudios han examinado la influencia de la presión de moldeo y el tamaño del grano del polvo en la sinterización cerámica. Utilizando sinterización convencional sin presión, Li et al. logró una nanocerámica de alúmina con un tamaño de grano de 90 nm y una densidad de aproximadamente el 90 % calentándola a una velocidad de 10 °C/min a 1450 °С durante 1 hora. El estudio encontró una correlación positiva entre la densidad en verde, la densidad de la cerámica y la presión de moldeo, destacando la importancia de lograr un cuerpo en verde uniforme y de alta densidad para la sinterización convencional sin presión de nanocerámicas.

2.1.2 Sinterización en dos pasos

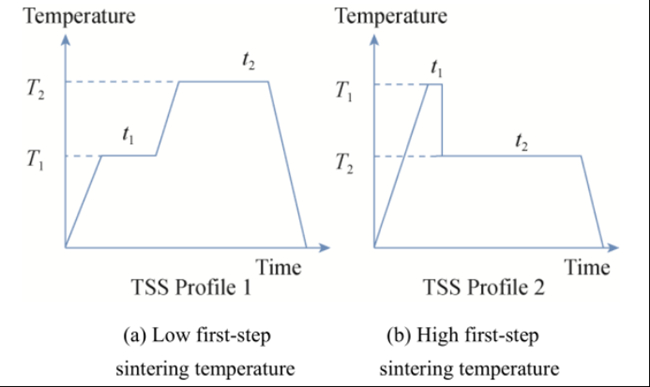

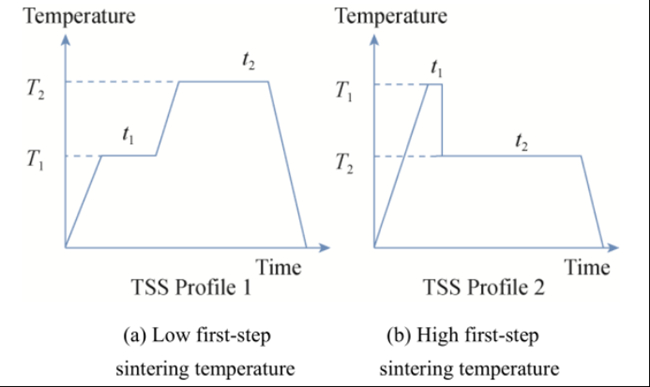

Hay dos formas principales de este método, como se ilustra en las Figuras 1a y 1b, propuestas por Chu et al. y Chen et al., respectivamente. El primero implica una sinterización inicial a baja temperatura, seguida de una sinterización y enfriamiento a alta temperatura. Este método proporciona un mejor control sobre la microestructura de la cerámica y mejora sus propiedades, pero a menudo da como resultado tamaños de grano cerámico más grandes. Esta última técnica consiste en calentar el cuerpo verde a una temperatura (t1), donde se produce una densificación parcial, con una densidad relativa entre el 75% y el 90%. Algunos poros permanecen en un estado metaestable. Luego se reduce la temperatura a un t2 relativamente más bajo y se mantiene durante un período prolongado. Esto permite la densificación final mediante difusión a temperaturas más bajas al tiempo que inhibe el crecimiento del grano, mejorando las propiedades mecánicas de la cerámica sinterizada. La esencia de este método radica en explotar las diferencias cinéticas entre la migración de los límites de grano y la difusión para suprimir la migración de los límites de grano durante las últimas etapas de la sinterización. En comparación con la sinterización rápida, que se centra en suprimir el engrosamiento del grano durante las primeras etapas de sinterización, este método resulta más eficaz para preparar nanocerámicas.

Figura 1

2.2 Sinterización por prensado en caliente

La sinterización por prensado en caliente implica calentar el polvo mientras se aplica tensión uniaxial a altas temperaturas. Esto permite que el cuerpo sinterizado se densifique principalmente mediante la migración de material bajo presión externa. El prensado en caliente se puede clasificar como vacío, atmosférico o continuo, y su temperatura de sinterización es mucho menor que la de la sinterización atmosférica. Para la alúmina, la sinterización convencional a presión atmosférica requiere calentamiento a 1800 ℃, mientras que el prensado en caliente (a 20 MPa) solo necesita alrededor de 1500 ℃. Además, la sinterización a temperaturas más bajas inhibe el crecimiento del grano, lo que da como resultado un cuerpo sinterizado denso y de grano fino con baja porosidad y alta resistencia. Kear et al. produjo cerámicas de nanoalúmina con un tamaño de grano de menos de 50 nm y una densidad del 98 % sinterizando polvo de Al2O3 a 800 ℃ durante 15 minutos bajo una presión de 8 GPa.

El prensado en caliente implica preformar o cargar directamente el polvo en un molde, lo que simplifica el proceso. Los productos sinterizados tienen una alta densidad, que en teoría alcanza el 99%. Sin embargo, este método tiene limitaciones, como la dificultad para producir formas complejas, la pequeña escala de producción y los altos costos.

2.3 Sinterización por prensado isostático en caliente

Esencialmente, el prensado isostático en caliente es una variación del prensado en caliente. Se trata de sinterizar el cuerpo verde en un ambiente gaseoso a altas temperaturas, sometiéndolo a presiones desde todas las direcciones. Esto mejora aún más la densidad del material cerámico producido. El prensado isostático en caliente ofrece varias ventajas, que incluyen un tiempo de sinterización reducido, temperaturas de sinterización más bajas, una microestructura uniforme y un rendimiento excelente. Sin embargo, el alto costo del equipo, el consumo de grandes cantidades de gas durante el proceso y las limitaciones impuestas por la temperatura de reblandecimiento del material de encapsulación dificultan su aplicación a gran escala.

2.4 Sinterización al alto vacío

La sinterización al alto vacío implica la sinterización en un ambiente con alto vacío. Wang y cols. utilizó alúmina de alta pureza (pureza >99,99 %) como materia prima, empleó tecnología de prensado isostático y la sinterizó a 1500 ℃ al vacío. La cerámica de alúmina de alta pureza resultante mostró un rendimiento excelente, incluida una alta resistencia a la flexión y un tamaño de grano de 2-3 μm. Gustavo et al. empleó sinterización de alto vacío para producir cerámicas de alúmina con alta densidad relativa y resistencia a la flexión. Los estudios han demostrado que la sinterización al alto vacío para cerámicas de alúmina de alta pureza no sólo reduce las impurezas en los límites de grano sino que también disminuye la probabilidad de porosidad.

2.5 Sinterización por microondas

La sinterización por microondas implica la interacción del campo electromagnético de microondas con el medio material, provocando una pérdida dieléctrica y dando como resultado un calentamiento simultáneo tanto de la superficie como del interior del material. Los resultados de Lu et al. indican que la sinterización por microondas de cerámicas de α-Al2O3 de alta pureza ofrece ventajas sobre los métodos de sinterización tradicionales. Estos incluyen temperaturas de sinterización más bajas, un tiempo de sinterización significativamente reducido, un cambio mínimo en el tamaño del grano antes y después de la sinterización y un cuerpo sinterizado más uniforme y denso. Esto proporciona un proceso importante para el desarrollo de materiales cerámicos nanodentales.

Los beneficios de la sinterización por microondas incluyen velocidades de calentamiento rápidas, que permiten una sinterización rápida y un refinamiento del grano, calentamiento uniforme del producto cerámico con un campo de temperatura interno homogéneo, calentamiento selectivo de piezas de material para reparación o curación de defectos, eficiencia energética (con ahorros potenciales de hasta 50%), y la ausencia de inercia térmica para cambios instantáneos de temperatura. Sin embargo, aún se necesita una comprensión detallada de las propiedades y la distribución del campo electromagnético dentro de la cavidad de microondas, las interacciones entre microondas y materiales, las transformaciones de materiales y los mecanismos de transferencia de calor para optimizar el proceso. Como la sinterización por microondas es una tecnología relativamente nueva, su implementación industrial puede llevar un tiempo considerable, lo que la convierte en un foco de investigación futura.

2.6 Sinterización por plasma por chispa (SPS)

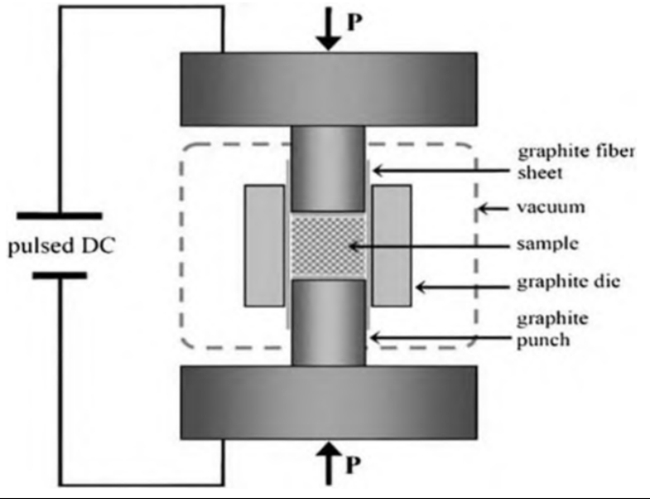

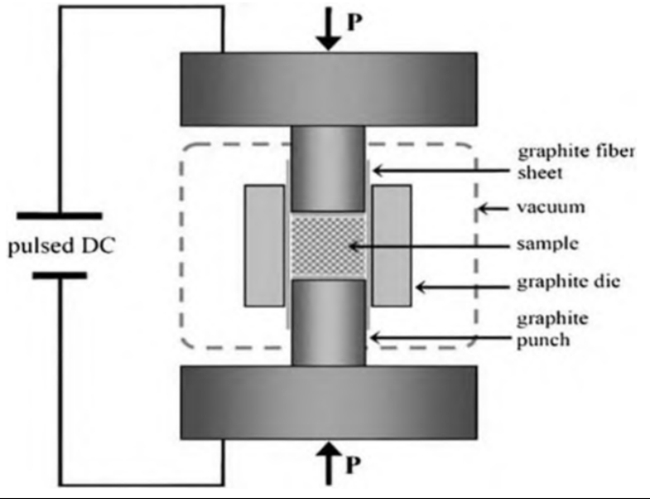

La sinterización por plasma por chispa utiliza energía de pulso, presión de pulso de descarga y el campo instantáneo de alta temperatura generado por el calentamiento Joule para calentar el material a la temperatura de sinterización. En comparación con los métodos de sinterización convencionales, Spark Plasma puede producir altas temperaturas con una velocidad de calentamiento de hasta 1000 ℃/min. La superficie de los granos es activada por el plasma, lo que acelera la densificación de la sinterización y da como resultado una alta eficiencia de sinterización.

La tecnología SPS ofrece varias ventajas, que incluyen bajas temperaturas de sinterización, tiempos de mantenimiento cortos, velocidades de calentamiento rápidas, presiones de sinterización ajustables y la capacidad de lograr un acoplamiento de múltiples campos (eléctrico-mecánico-térmico). Además de cerámicas comunes como Al2O3, la tecnología SPS también se puede utilizar para la preparación de materiales difíciles de sinterizar como ZrB2, HfB2, ZrC y TiN.

Tecnología de sinterización por plasma por chispa