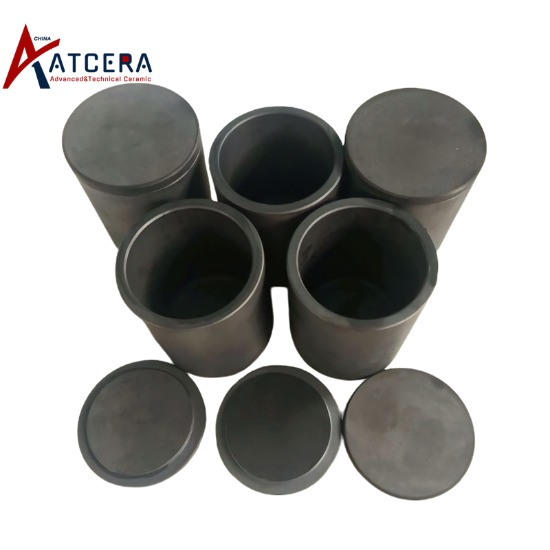

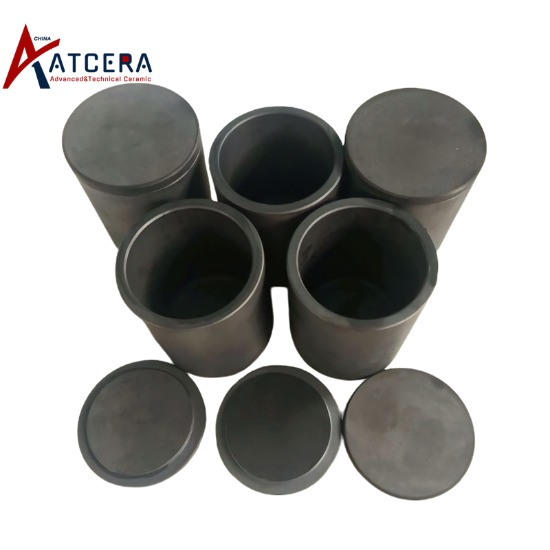

Con el progreso continuo de la ciencia y la tecnología de los materiales cerámicos, el carburo de silicio (SiC), como una clase de materiales cerámicos sin óxido de alto rendimiento, ha mostrado un gran potencial de aplicación en muchos campos industriales debido a sus propiedades físicas y químicas únicas. Especialmente en hornos de alta temperatura, crisol de carburo de silicio, con su excelente resistencia a altas temperaturas, resistencia a la corrosión y características de alta conductividad térmica, se ha convertido en un componente clave para soportar y proteger el proceso de sinterización a alta temperatura. El propósito de este artículo es investigar la composición del material del crisol sic, analizar las características de su material central y examinar cómo los materiales auxiliares trabajan juntos para optimizar el rendimiento general del crisol.

Características del material del núcleo de carburo de silicio

1. Alta dureza y resistencia al desgaste: la dureza del carburo de silicio es superada solo por el diamante, lo que le da al crisol una excelente resistencia al desgaste y extiende efectivamente la vida útil.

2. Excelente resistencia a la corrosión: el carburo de silicio tiene buena estabilidad química para una variedad de medios ácidos y alcalinos y es adecuado para operaciones de sinterización en una variedad de entornos complejos.

3. Alta conductividad térmica: Su alta conductividad térmica contribuye a un calentamiento rápido y uniforme, mejorando la eficiencia de sinterización y reduciendo el consumo de energía.

Adición y optimización del rendimiento de materiales auxiliares

1. La función del aglutinante: al agregar una cantidad adecuada de aglutinante, como silicato, alúmina, etc., se puede mejorar la aglomeración del polvo de carburo de silicio, mejorar la plasticidad del material y facilitar el procesamiento de moldeo.

2. La introducción de plastificantes: los plastificantes (como alcohol polivinílico, parafina, etc.) pueden reducir eficazmente la viscosidad del material, mejorar la compacidad y uniformidad del tocho, lo que favorece el posterior proceso de sinterización.

3. La adición de fase de refuerzo: al agregar fases de refuerzo como fibra de carbono, grafito o nitruro de silicio, se puede mejorar significativamente la resistencia mecánica y la resistencia al choque térmico del crisol, y se puede mejorar su estabilidad a temperaturas extremas.

Efecto del proceso de fabricación en el rendimiento

Los parámetros del proceso, como la uniformidad de la mezcla, la presión de formación, la temperatura de sinterización y el tiempo de retención, tienen efectos importantes en el rendimiento final del crisol sic. Un diseño de proceso razonable puede aprovechar al máximo el potencial de los materiales y lograr la optimización del rendimiento.

En resumen, la optimización del rendimiento del crisol sic es un proceso integral que involucra la composición del material, la selección del material auxiliar y el control del proceso de fabricación. Al regular con precisión la proporción de material del núcleo de carburo de silicio y material auxiliar, combinado con un proceso de fabricación científico, se puede mejorar significativamente la dureza, la resistencia al desgaste, la resistencia a la corrosión y la resistencia mecánica del crisol, al mismo tiempo que se optimiza su conductividad térmica para satisfacer las diversas necesidades de el campo de la sinterización a alta temperatura. En el futuro, con el profundo desarrollo de la ciencia de los materiales y la innovación continua de la tecnología de preparación, el rendimiento del crisol de carburo de silicio mejorará aún más y el campo de aplicación seguirá expandiéndose, contribuyendo al progreso tecnológico y al desarrollo sostenible de industrias relacionadas.