Debido a su alta dureza, alta resistencia, excelente resistencia al desgaste y estabilidad química, las cerámicas de nitruro de silicio muestran una amplia gama de perspectivas de aplicación en cojinetes cerámicos, herramientas de corte y materiales estructurales de alta temperatura. En este estudio, se utilizó polvo de α-Si3N4 de fabricación propia como materia prima, combinado con Y2O3 y Al2O3 a nanoescala como aditivos de sinterización, y se prepararon bolas de nitruro de silicio mediante un proceso de sinterización a presión con un costo relativamente bajo. En este artículo se analiza el efecto de la temperatura de sinterización sobre la densificación, la composición de fases, la microestructura y las propiedades mecánicas de las bolas de cerámica, con el objetivo de optimizar el proceso de preparación y mejorar las propiedades integrales de las bolas de cerámica.

1.1 Materias primas

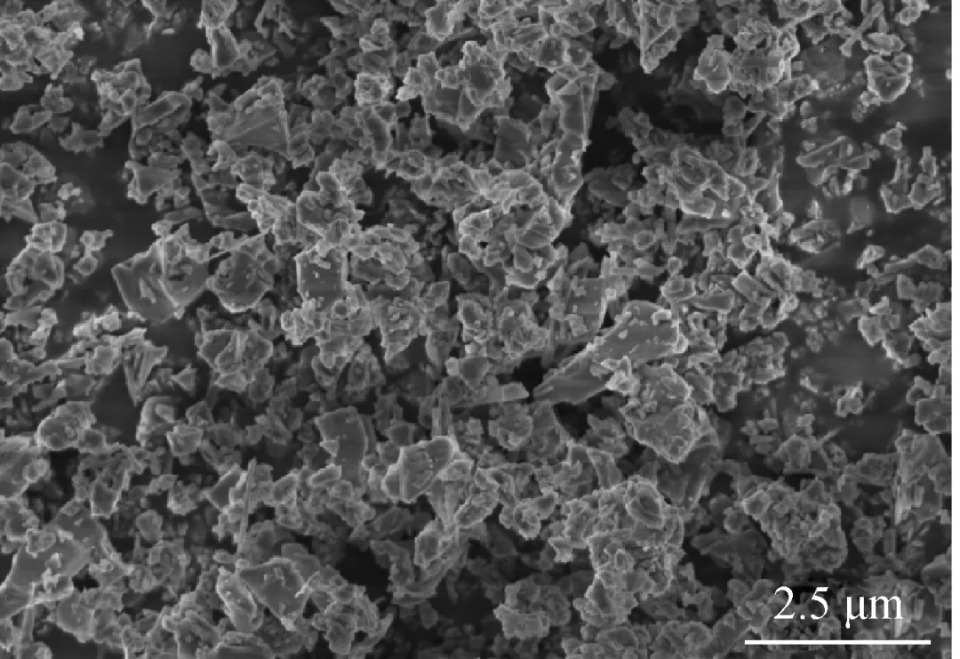

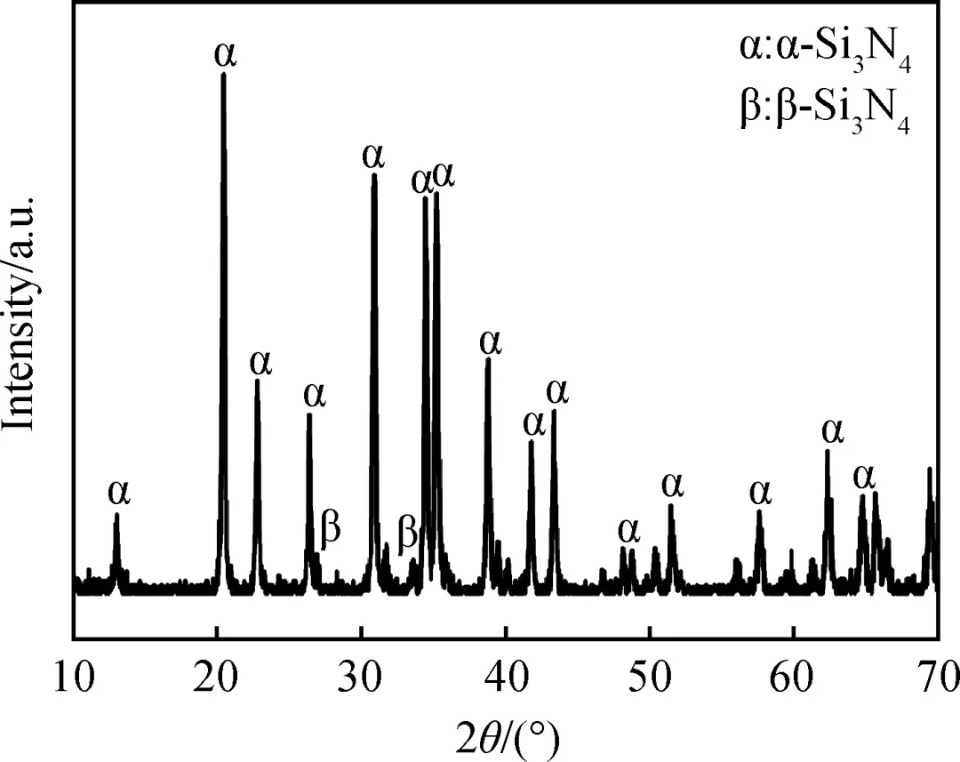

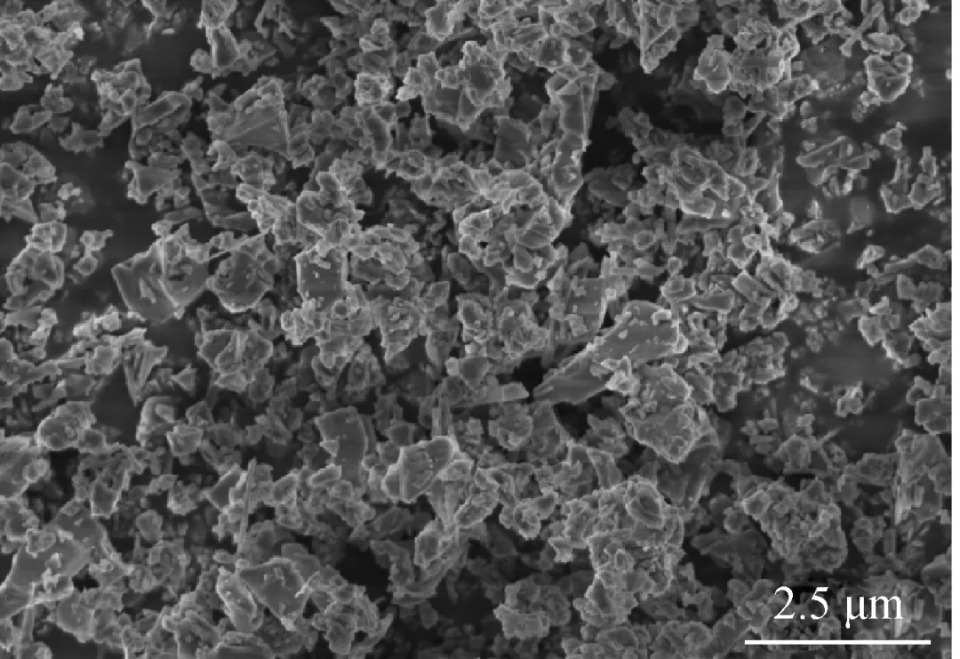

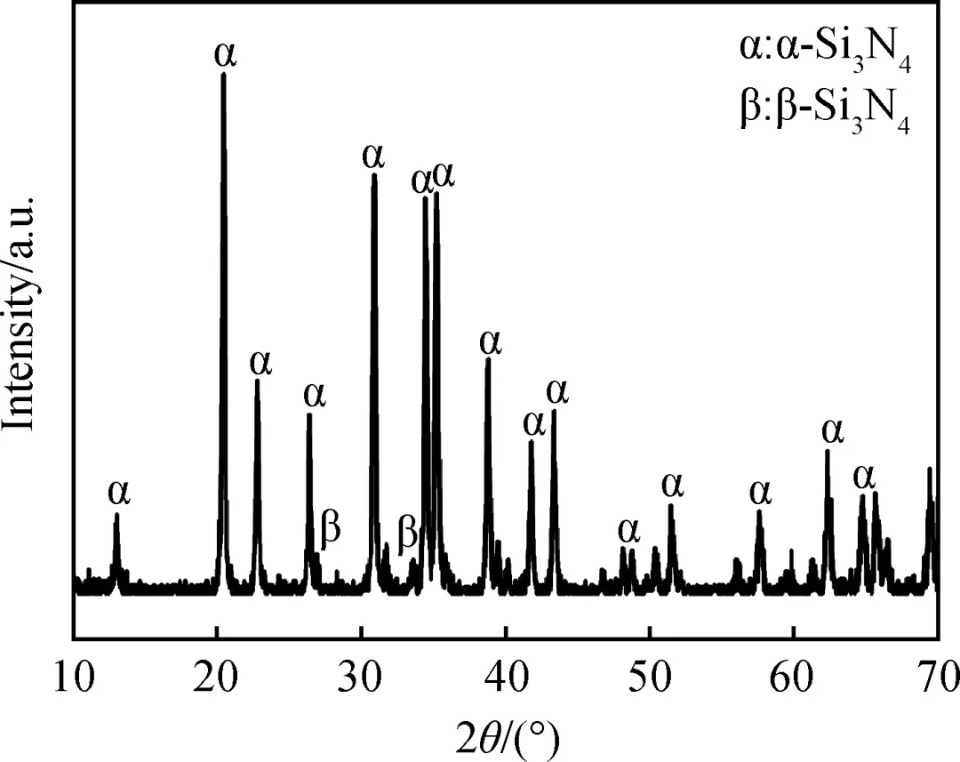

Las materias primas utilizadas son polvo de nitruro de silicio (hecho a sí mismo, contenido en masa de α-Si3N4 93%, contenido de oxígeno <2%, tamaño medio de partícula D50<1μm), óxido de nanoitrio (reactivo de sinopyma, pureza 99,9%, mediana tamaño de partícula D50<100 nm), nanoalúmina (reactivo de sinopyma, pureza 99,9 %, tamaño medio de partícula D50 <100 nm). El polvo de nitruro de silicio se preparó mediante el método de nitruración directa del polvo de silicio, y su morfología microscópica y composición de fases se muestran en la FIG. 1 y FIG. 2, respectivamente.

Fig.1 Imágenes SEM de polvo de nitruro de silicio

Fig.2 Patrón XRD de polvo de nitruro de silicio

1.2 Proceso de prueba

1.2.1 Preparación de la muestra

De acuerdo con la relación de masa de m(Si3N4) â¶m(Y2O3) â¶m(Al2O3)=92 â¶4 â¶4, el polvo de nitruro de silicio y los aditivos de sinterización se agregaron al molino de bolas, y se usó etanol anhidro como solvente y la bola de nitruro de silicio se usó como medio de molienda para mezclar y dispersar. La suspensión mezclada uniformemente se roció en seco y se granuló, y el polvo granulado se formó en forma de bola cerámica en bruto de 9,525 mm de diámetro mediante prensado en seco y prensado isostático en frío. La pastilla de cerámica en bruto se mantuvo en una atmósfera de aire a 500 °C durante 1 h para el tratamiento de descarga de pegamento. Después de la descarga del pegamento, la pieza en bruto de pellets cerámicos se colocó en el horno de sinterización a presión atmosférica para la sinterización a presión. La temperatura de sinterización fue 1720 °C, 1750 °C, 1780 °C, 1800 °C, el tiempo de retención fue de 3 h y la presión de nitrógeno fue de 2 MPa.

1.2.2 Prueba de análisis

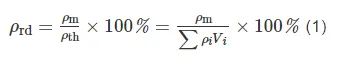

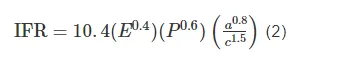

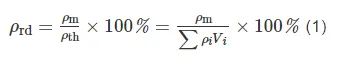

La densidad volumétrica de la bola de cerámica se mide mediante el método de drenaje de Arquímedes y se calcula la densidad relativa. La fórmula de cálculo se muestra en la ecuación (1). Se utilizó el método de indentación para medir y calcular la dureza Vickers (carga 98 N) y la tenacidad a la fractura (carga 196 N) de la bola de cerámica. El método de cálculo de la tenacidad a la fractura se remitió al método propuesto por Niihara et al. La fórmula de cálculo se muestra en la ecuación (2).

De acuerdo con el método de prueba de tres bolas estipulado en la norma JB/T 1255-2014, se prueba la carga de aplastamiento de la bola de cerámica y se calcula la resistencia al aplastamiento. La fórmula de cálculo se muestra en la ecuación (3).

La composición de fases de las muestras se analizó mediante un difractómetro de rayos X (XRD) D8 ADVANCE. Se utilizó el microscopio electrónico de barrido por emisión de campo (FE-SEM) SU8010 para observar la microestructura de las muestras, y se midieron el tamaño del grano y la relación longitud-diámetro en las fotografías SEM aleatorias. El número de granos en cada grupo de muestras no era inferior a 200.

Donde :ρrd es la densidad relativa de la bola de cerámica (en relación con la densidad real),%; ρm es la densidad volumétrica de la bola de cerámica, g/cm3; ρth es la densidad teórica de la bola de cerámica, g/cm3; ρi es la densidad teórica de cada fase,g/cm3; Vi es la fracción de volumen de cada fase,%.

Donde, IFR es la tenacidad a la fractura de la bola de cerámica,MPa·m1/2; E es el módulo de elasticidad de la bola cerámica, GPa, donde E = 310 GPa; P es la carga, kgf (1 kgf = 9,8 N); a es la longitud media diagonal de la sangría, μm; c es la longitud de la hendidura de la grieta de media punta, μm.

Donde: σ es la resistencia al aplastamiento de la bola de cerámica, MPa; P es la carga de trituración de la bola de cerámica, N; d es el diámetro de la bola de cerámica, mm.

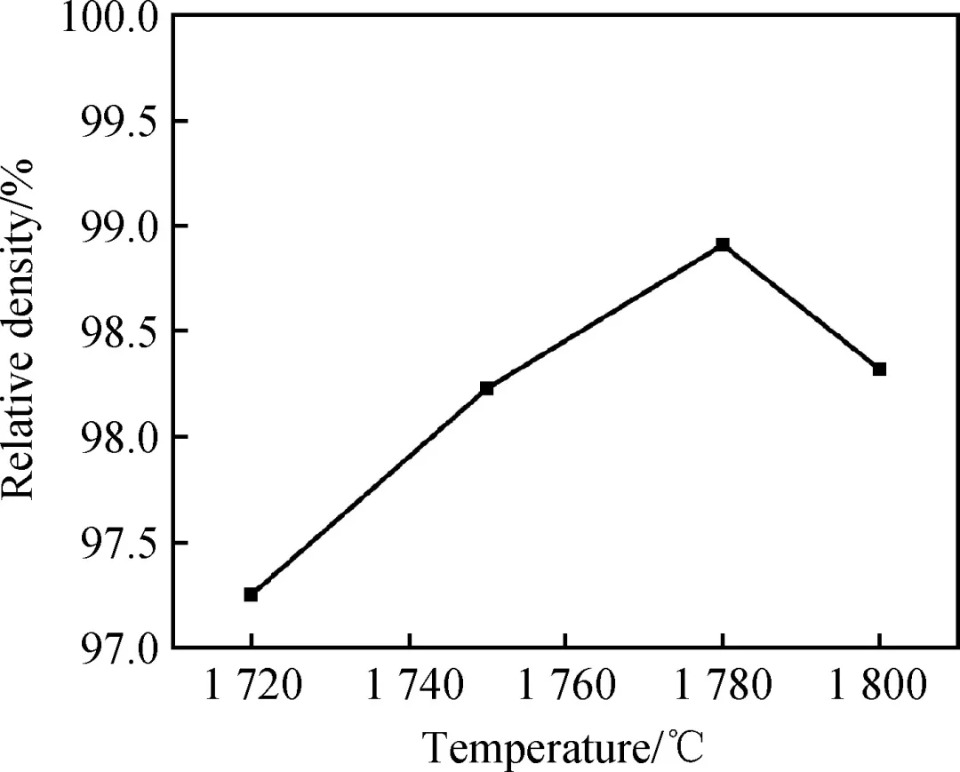

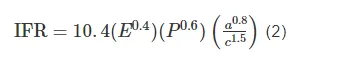

2.1 Compactación

La Figura 3 muestra la densidad relativa y los cambios de muestras de bolas cerámicas de nitruro de silicio después de la sinterización a diferentes temperaturas. Se puede ver en la Figura 3 que la densidad relativa de las muestras de bolas de cerámica a diferentes temperaturas de sinterización alcanza más del 97%, y con el aumento de la temperatura de sinterización, la densidad relativa de las bolas de cerámica primero aumenta y luego disminuye.

Esto se debe a que el aumento de la temperatura de sinterización puede reducir la viscosidad de la fase líquida, promover la migración de sustancias y la exclusión de poros y acelerar el crecimiento de los granos, pero una temperatura de sinterización demasiado alta provocará una anomalía El crecimiento de los granos, agrava la descomposición del nitruro de silicio y la volatilización de la fase líquida, de modo que aumenta el número de microporos en el interior del cuerpo sinterizado. Entre ellos, la densidad relativa de las muestras de bolas de cerámica sinterizadas a 1780 °C es la más alta, que es del 99 %.

Fig.3 Efecto de las temperaturas de sinterización sobre la densidad relativa de las muestras de bolas de cerámica

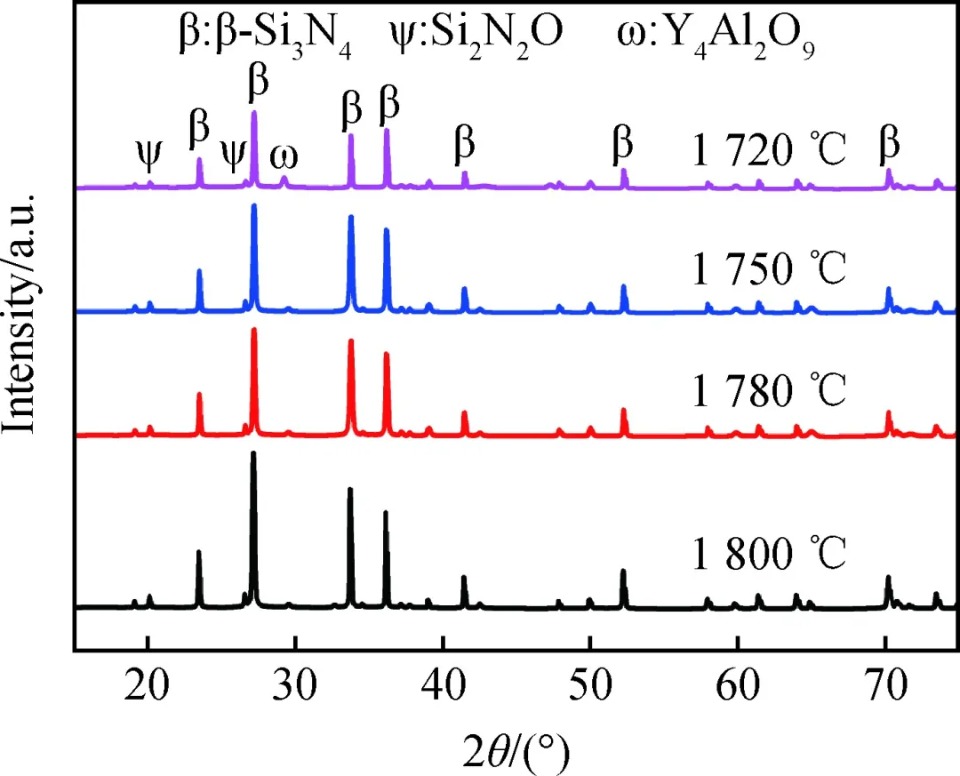

2.2 Análisis de fase

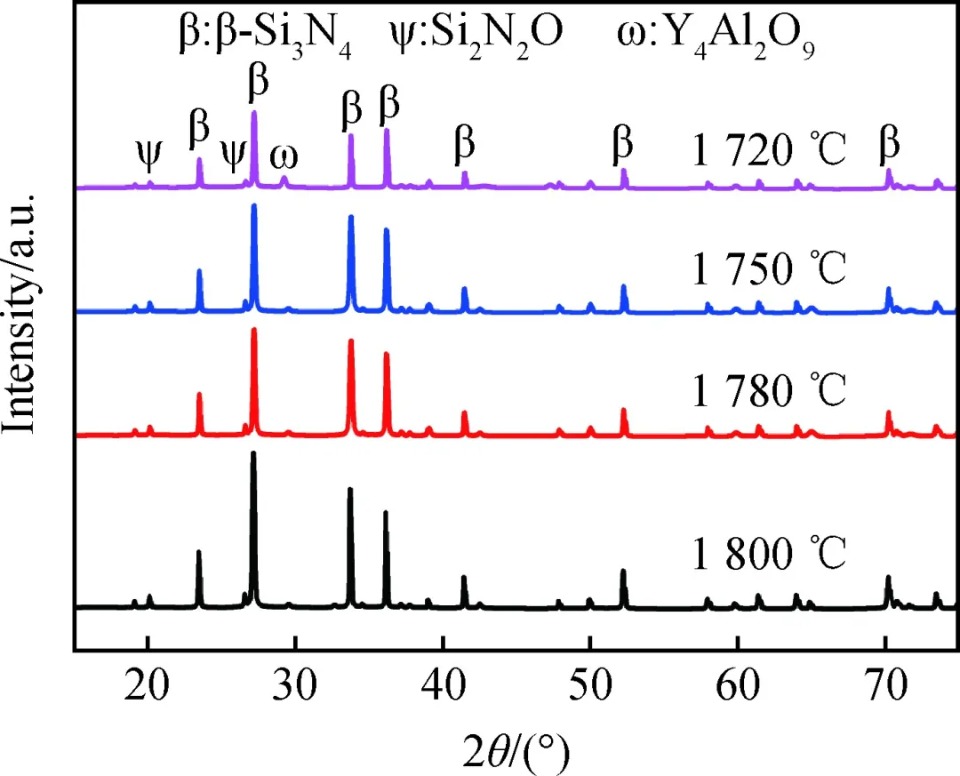

La Figura 4 muestra los espectros XRD de muestras de bolas cerámicas a diferentes temperaturas de sinterización. Como se puede ver en la Figura 4, la composición de fases de las muestras de bolas cerámicas a diferentes temperaturas de sinterización es la misma y consiste en β-Si3N4, Si2N2O e Y4Al2O9(YAM), y no se encuentra ningún pico de difracción de α-Si3N4, lo que indica que en 1720 A temperaturas de ℃ y superiores, α-Si3N4 se ha transformado en β-Si3N4 y, con el aumento de la temperatura de sinterización, la intensidad del pico de difracción de Y4Al2O9 disminuye gradualmente, lo que puede deberse a la volatilización de la fase líquida a alta temperatura. .

Fig.4 Patrones de XRD de muestras de bolas de cerámica sinterizadas a diferentes temperaturas de sinterización

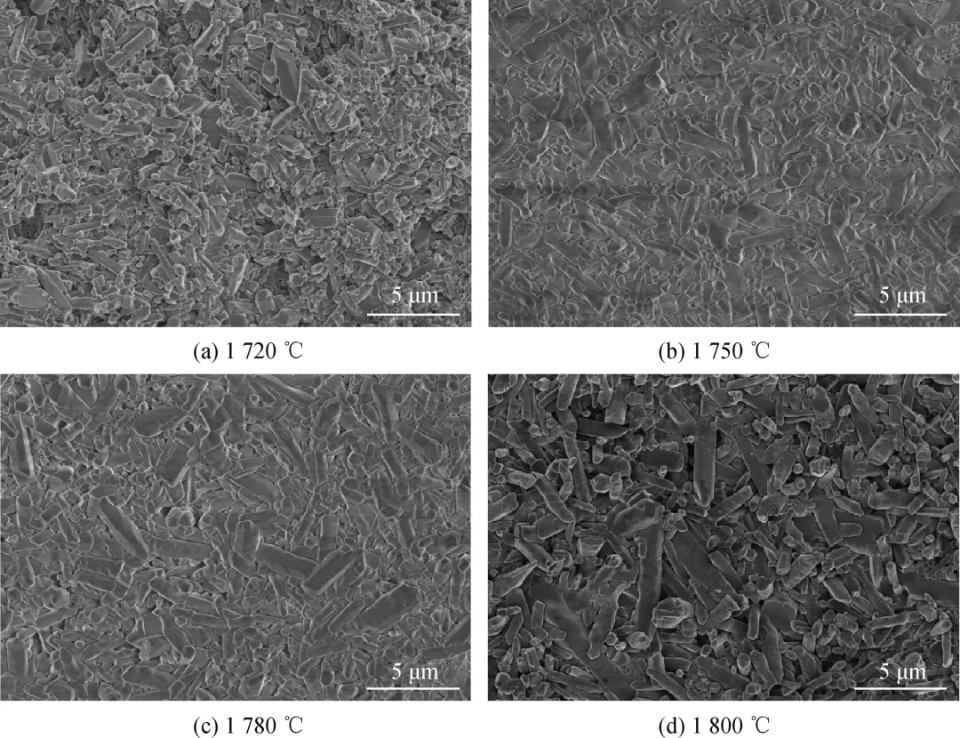

2.3 Microestructura

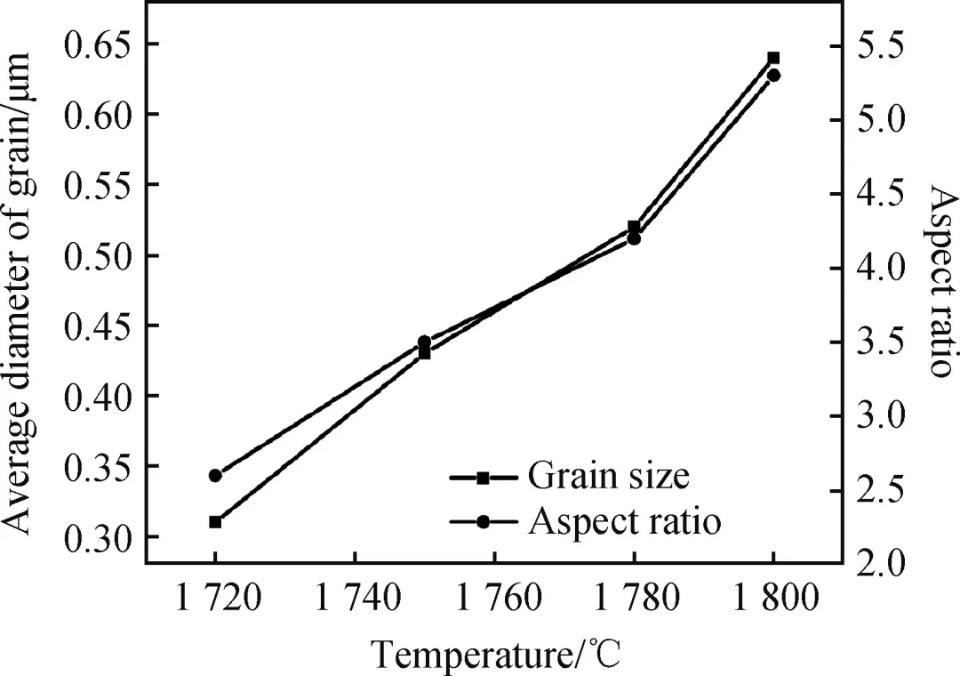

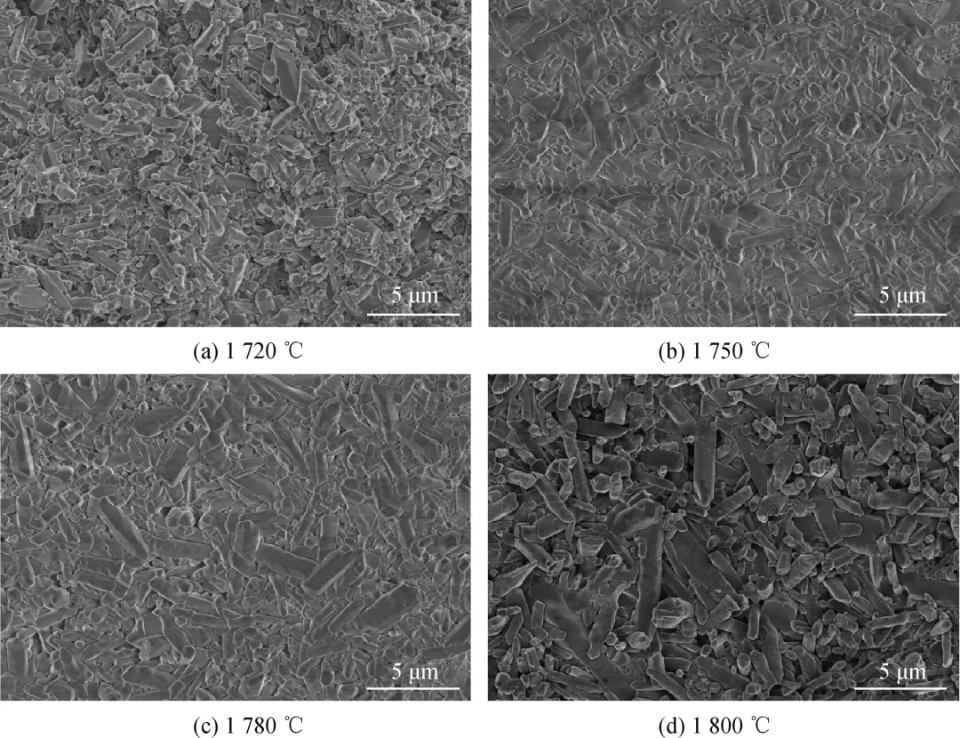

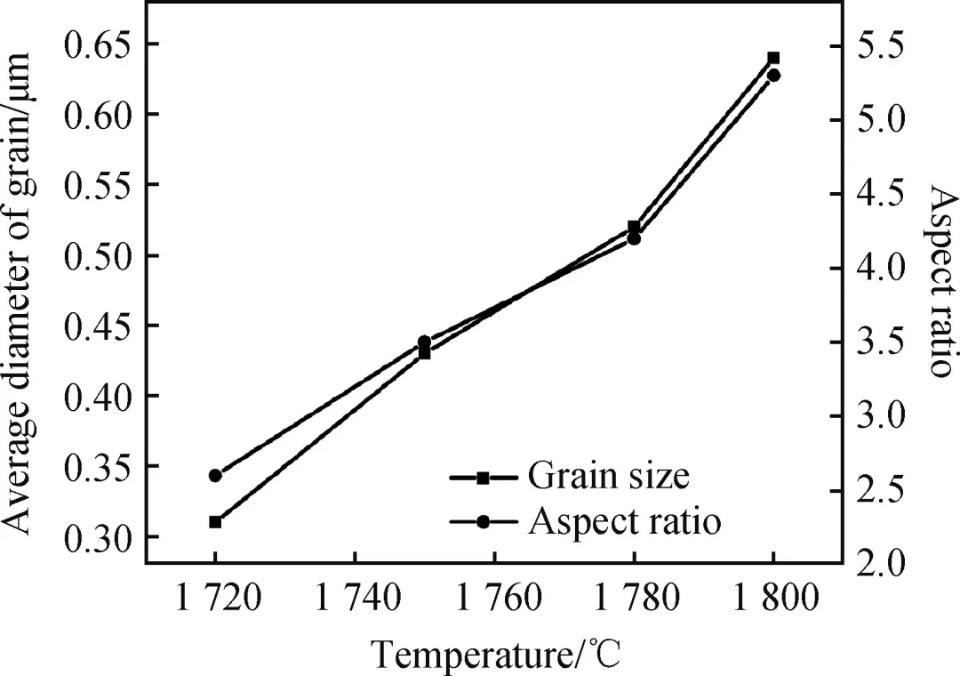

FIG. 5 muestra fotografías SEM de muestras de bolas cerámicas a diferentes temperaturas de sinterización. HIGO. 6 muestra los cambios de tamaño de grano (es decir, diámetro de granos columnares largos) y relación longitud-diámetro del nitruro de silicio según fotografías SEM.

Puede verse en la FIG. 5 y FIG. 6 que el tamaño de grano y la relación longitud-diámetro del nitruro de silicio aumentan gradualmente con el aumento de la temperatura de sinterización. Esto se debe a que la viscosidad de la fase líquida disminuye con el aumento de la temperatura de sinterización, y la fase líquida con baja viscosidad es más propicia para la transferencia de masa, lo que promueve la nucleación y el crecimiento de granos de β-Si3N4.

Fig.5 Imágenes SEM de muestras de bolas de cerámica sinterizadas a diferentes temperaturas de sinterización

Fig.6 Efecto de la temperatura de sinterización sobre el tamaño de grano y la relación de aspecto de muestras de bolas de cerámica

Entre ellos, la microestructura de las esferas cerámicas sinterizadas a 1720 °C tiene muchos poros y granos pequeños, que no están completamente desarrollados, y la relación entre longitud y diámetro es de sólo 2,6. Las esferas cerámicas sinterizadas a 1750 °C y 1780 °C tienen una microestructura uniforme, un empaque de grano compacto y un desarrollo completo, y la relación entre longitud y diámetro es de 3,5 y 4,2, respectivamente. La uniformidad de la microestructura de las esferas cerámicas sinterizadas a 1800 °C es pobre, hay microporos, engrosamiento del grano y crecimiento anormal, la relación entre longitud y diámetro llega a 5,3.

2.4 Propiedades mecánicas

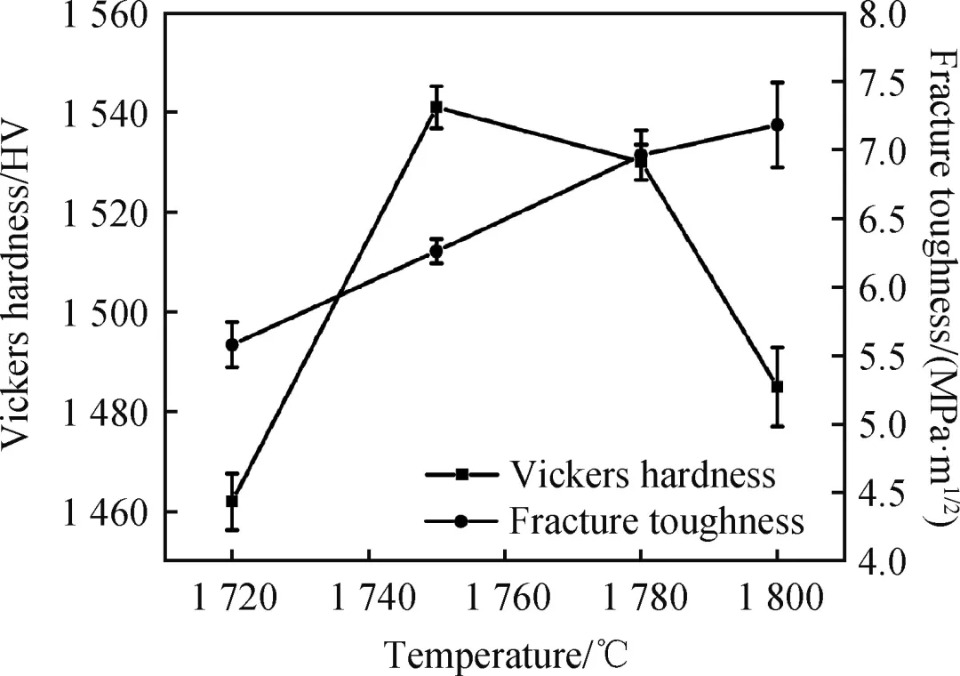

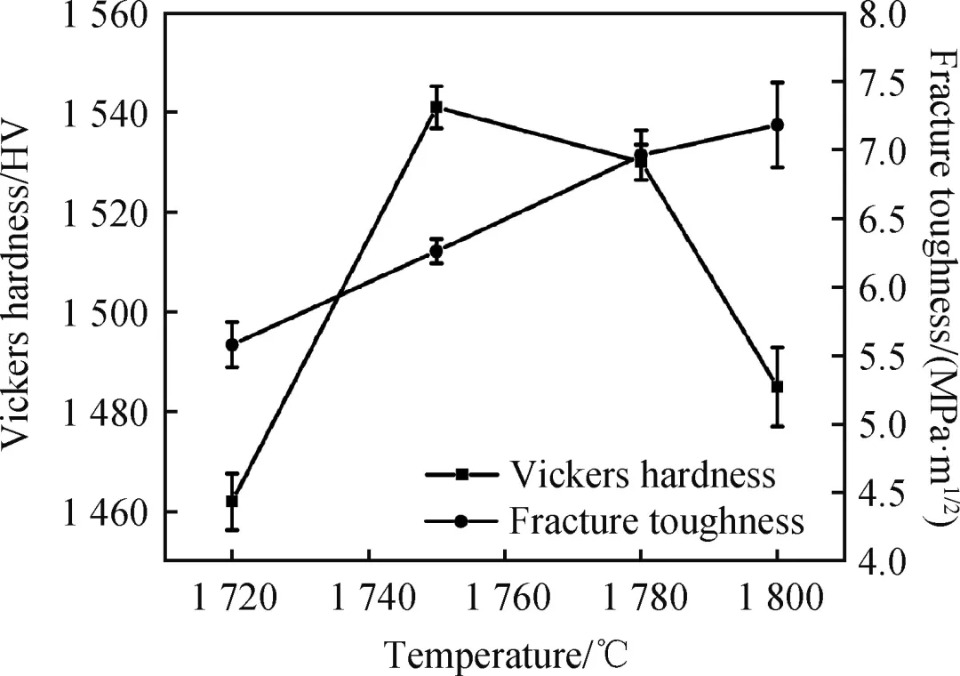

La Figura 7 muestra los cambios de dureza Vickers y tenacidad a la fractura de muestras de bolas de cerámica a diferentes temperaturas de sinterización. Como se puede ver en la Figura 7, con el aumento de la temperatura de sinterización, la dureza Vickers de la bola de cerámica primero aumentó y luego disminuyó, y la tenacidad a la fractura continuó aumentando.

Fig.7 Efecto de la temperatura de sinterización sobre la dureza Vickers y la tenacidad a la fractura de muestras de bolas de cerámica

Cuando la temperatura de sinterización es 1720 ℃, el tamaño del grano y la relación longitud-diámetro de las bolas cerámicas son más pequeños, la porosidad es mayor y la densidad es insuficiente, por lo que la dureza Vickers y la tenacidad a la fractura son menores. Cuando la temperatura de sinterización aumenta a 1750 °C, el tamaño de grano y la relación longitud-diámetro de las bolas de cerámica aumentan, la densidad aumenta y la dureza Vickers y la tenacidad a la fractura aumentan a 1540 HV y 6,3 MPa·m1/2, respectivamente.

Cuando la temperatura de sinterización es 1780°C, el tamaño del grano y la relación longitud-diámetro de las bolas de cerámica aumentan aún más y la tenacidad a la fractura continúa aumentando, alcanzando 7MPa·m1/2, pero la dureza Vickers disminuye ligeramente a 1530HV.

Cuando la temperatura continúa aumentando a 1.800 °C, los granos de las bolas de cerámica crecen de manera anormal y se forman microagujeros en la microestructura, lo que provoca que la densidad se deteriore, lo que resulta en una fuerte disminución de la dureza Vickers. Sin embargo, los granos gruesos y largos en forma de columna pueden ejercer deflexión de grietas, extracción de puentes y granos y otros mecanismos de endurecimiento, que mejoran aún más la tenacidad a la fractura de las bolas de cerámica.

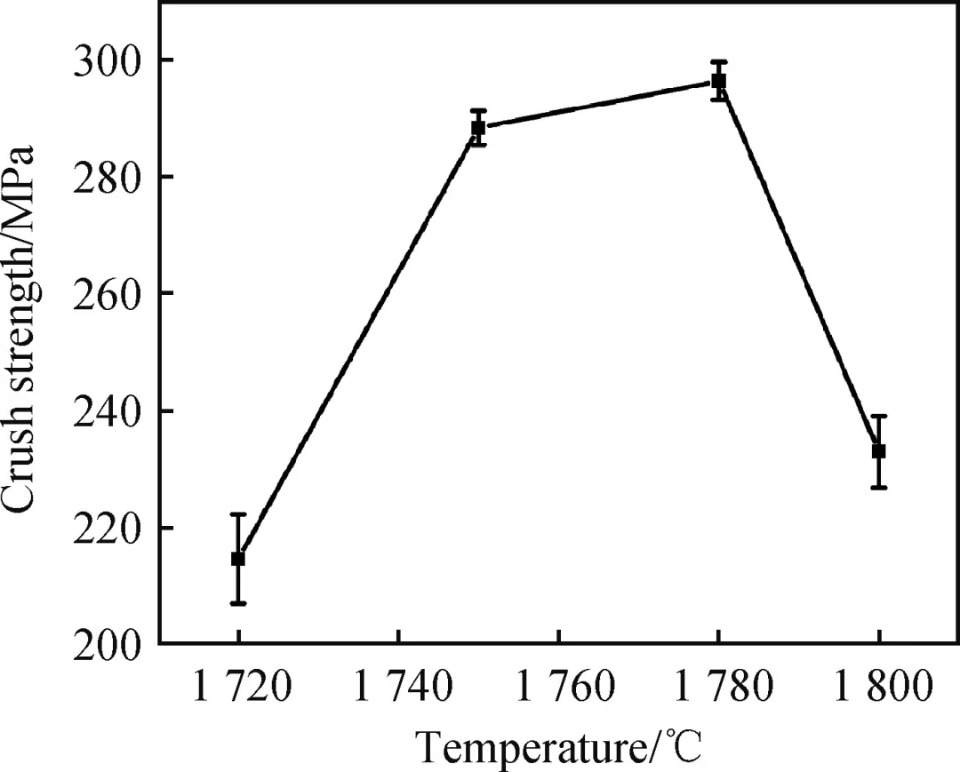

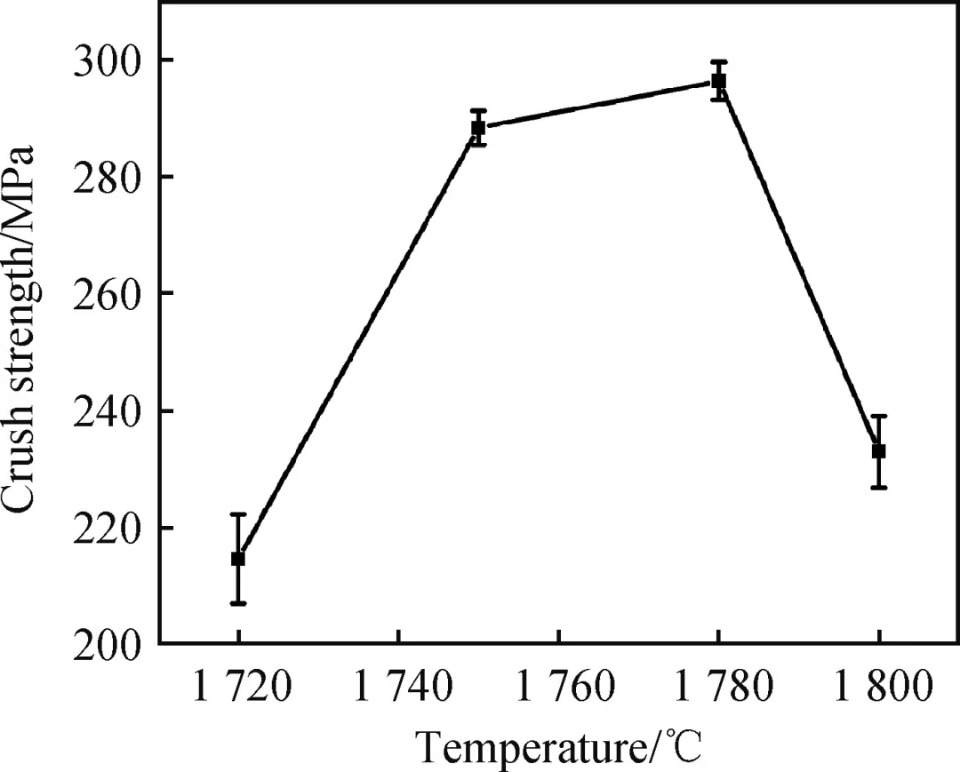

Fig.8 Efecto de la temperatura de sinterización sobre la resistencia al aplastamiento de muestras de bolas de cerámica

La Figura 8 muestra la resistencia al aplastamiento y los cambios de muestras de bolas de cerámica a diferentes temperaturas de sinterización. Como puede verse en la FIG. 8, con el aumento de la temperatura de sinterización, la resistencia al aplastamiento de la bola de cerámica primero aumenta y luego disminuye. La resistencia al aplastamiento de la bola de cerámica se ve afectada principalmente por la densidad, la microestructura y los defectos internos. Cuanto mayor sea la densidad de la bola de cerámica, más uniforme será la microestructura, menos defectos internos y mayor será la resistencia al aplastamiento. Entre ellos, la resistencia al aplastamiento de las bolas de cerámica sinterizadas a 1750 °C y 1780 °C es mayor, 288 MPa y 296 MPa respectivamente, lo que indica que los defectos internos de las bolas de cerámica sinterizadas a estas dos temperaturas son relativamente pocos.

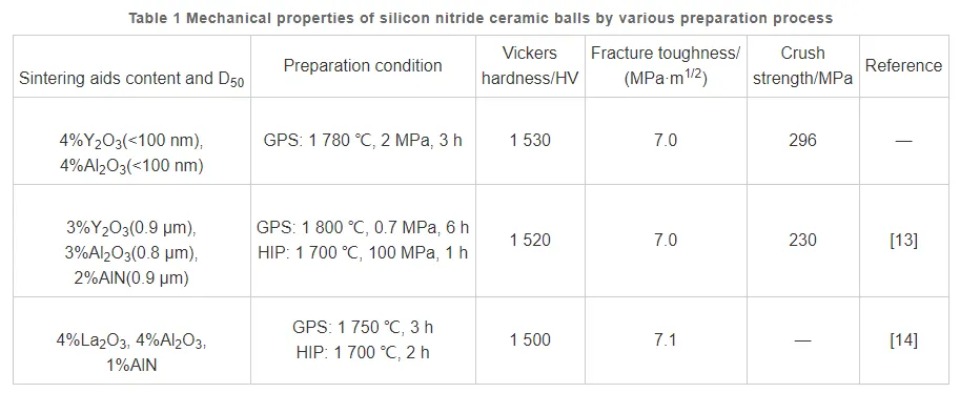

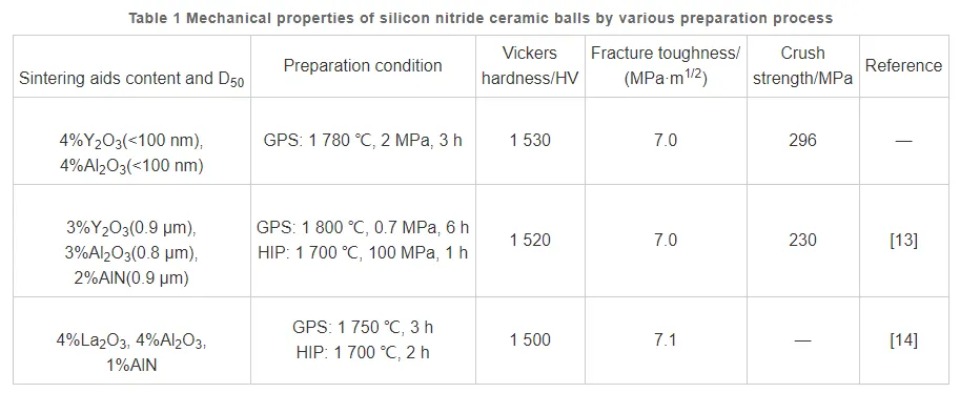

Tabla 1. Propiedades mecánicas de las bolas cerámicas de nitruro de silicio mediante diversos procesos de preparación

En la Tabla 1 se muestra la comparación de las propiedades de las bolas cerámicas de nitruro de silicio preparadas mediante proceso de sinterización neumática y aquellas preparadas mediante proceso de prensado isostático en caliente en el exterior. Puede verse en la Tabla 1 que la dureza Vickers y la tenacidad a la fractura de la bola cerámica de nitruro de silicio preparada en esta prueba alcanzan el mismo nivel que la de la bola cerámica de nitruro de silicio extraño, y la resistencia al aplastamiento es mayor que la del silicio extraño. bola de cerámica de nitruro. Debido a que el agente de sinterización utilizado en este experimento es de escala nanométrica, puede dispersarse de manera más uniforme en nitruro de silicio, promover la densificación de la sinterización del nitruro de silicio y mejorar la consistencia del tamaño del grano de nitruro de silicio, por lo que las propiedades mecánicas de las bolas de cerámica preparadas son excelente.

Conclusión

En este artículo, se utilizó polvo de α-Si3N4 de fabricación propia como materia prima y Y2O3 y Al2O3 a nanoescala como aditivos de sinterización para llevar a cabo experimentos industriales. Se estudiaron los efectos de la temperatura de sinterización sobre la densificación, la composición de fases, la microestructura y las propiedades mecánicas de la bola cerámica de nitruro de silicio de sinterización barométrica. Se obtuvieron las siguientes conclusiones:

(1) Con el aumento de la temperatura de sinterización, la densidad relativa de la bola de cerámica aumenta primero y luego disminuye, y el tamaño del grano y la relación longitud-diámetro aumentan gradualmente.

(2) Las propiedades mecánicas de las bolas cerámicas de nitruro de silicio están estrechamente relacionadas con su microestructura, y la tenacidad a la fractura se ve afectada principalmente por el tamaño del grano y la relación longitud-diámetro. La tenacidad a la fractura aumenta con el aumento del tamaño del grano y la relación longitud-diámetro. La dureza Vickers y la resistencia al aplastamiento no solo se ven afectadas por el tamaño del grano, sino que también están relacionadas con la densidad y los defectos internos, por lo que con el aumento de la temperatura de sinterización, la tendencia es primero aumentar y luego disminuir.

(3) La bola de cerámica sinterizada a 1780°C tiene las mejores propiedades mecánicas integrales, su densidad relativa alcanza el 99%, la dureza Vickers, la tenacidad a la fractura y la resistencia al aplastamiento son 1530HV, 7MPa·m1/2 y 296MPa, respectivamente.