La cerámica de nitruro de aluminio es un material de sustrato importante para la disipación de calor, pero el sustrato cerámico de nitruro de aluminio en sí no tiene conductividad eléctrica, por lo que la superficie debe metalizarse antes de usarse como sustrato de disipación de calor de alta potencia.

La capacidad de humectación del metal sobre la superficie cerámica a alta temperatura determina la fuerza de unión entre el metal y la cerámica, y una buena fuerza de unión es una garantía importante para la estabilidad del rendimiento del embalaje. Por lo tanto, la realización de la metalización del sustrato cerámico es una parte importante de la aplicación práctica de las cerámicas de nitruro de aluminio.

Conexión mecánica y unión

El método de conexión mecánica se caracteriza por adoptar un diseño estructural razonable y utilizar tensión mecánica para realizar la conexión entre el sustrato de nitruro de aluminio y el metal, como la conexión de manguito caliente y la conexión de perno. El método de conexión mecánica tiene las características de un proceso simple y buena viabilidad, pero la tensión en la conexión es grande, no es adecuado para ambientes de alta temperatura y el rango de aplicación es limitado.

La unión se refiere al aglutinante orgánico como medio de conexión, mediante el proceso de unión apropiado, la naturaleza del sustrato de nitruro de aluminio y los materiales metálicos combinados en un método de conexión mecánico completo. Sin embargo, el método de unión tampoco es adecuado para entornos de alta temperatura y alta resistencia, y el rango de uso es pequeño.

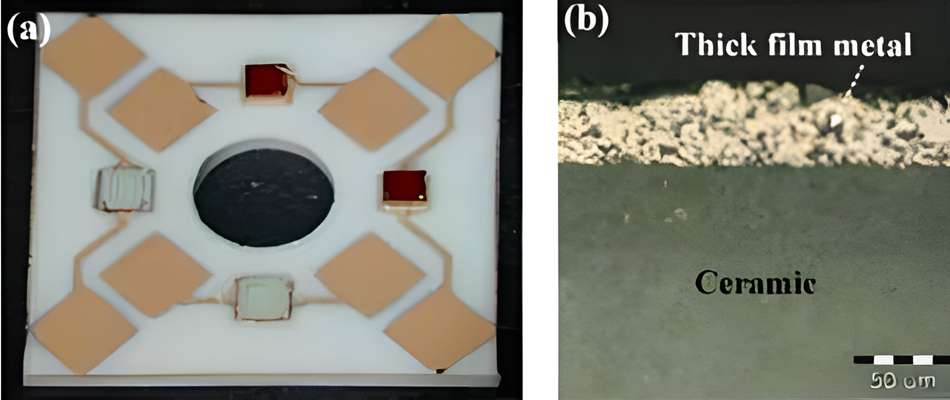

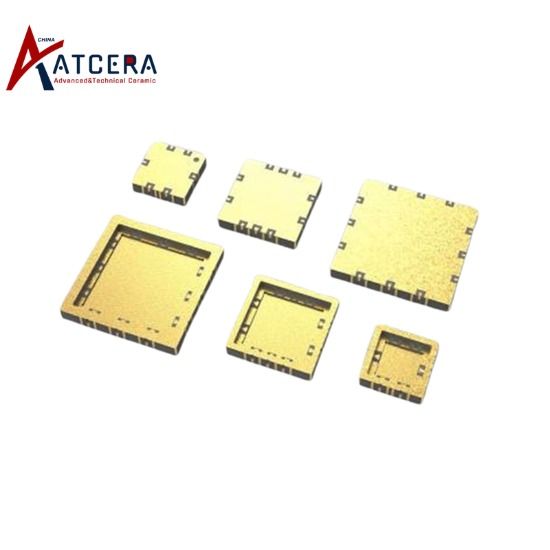

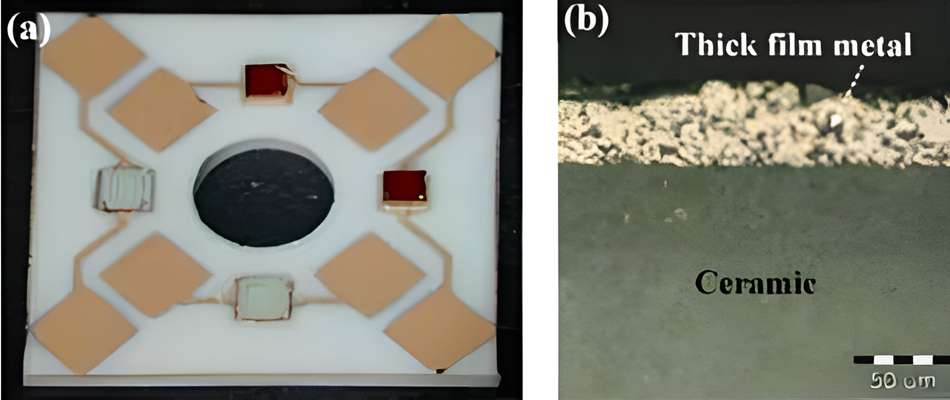

Método de película gruesa (TPC)

El método de película gruesa se refiere al proceso de recubrir directamente una pasta conductora sobre la superficie del sustrato cerámico de nitruro de aluminio mediante serigrafía y luego secar y sinterizar a alta temperatura para hacer que el recubrimiento metálico se adhiera a la superficie del sustrato cerámico.

La pasta conductora generalmente se compone de polvo de metal conductor, aglutinante de vidrio y soporte orgánico. El polvo metálico conductor determina las propiedades eléctricas y mecánicas de la pasta después de la formación de la película, y los polvos metálicos comúnmente utilizados son plata, cobre, níquel y aluminio, etc., de los cuales la plata y el cobre tienen baja resistencia y bajo costo, y son más Apto para producción industrial.

Por lo tanto, el proceso es confiable, tiene las ventajas de una alta eficiencia de producción, bajo costo y diseño flexible. Su desventaja es que está limitado por la precisión del proceso de serigrafía, la adhesión no es fácil de controlar y el sustrato sinterizado no puede obtener líneas de alta precisión, por lo que solo se puede aplicar a materiales de embalaje de dispositivos electrónicos con líneas bajas. requisitos de precisión.

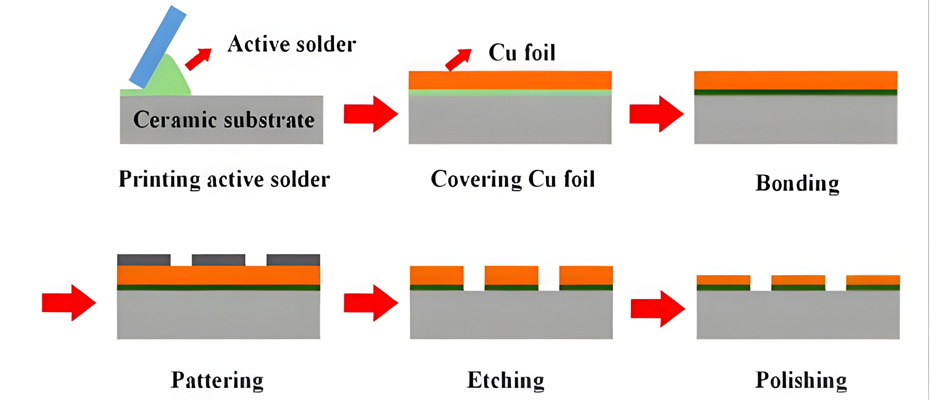

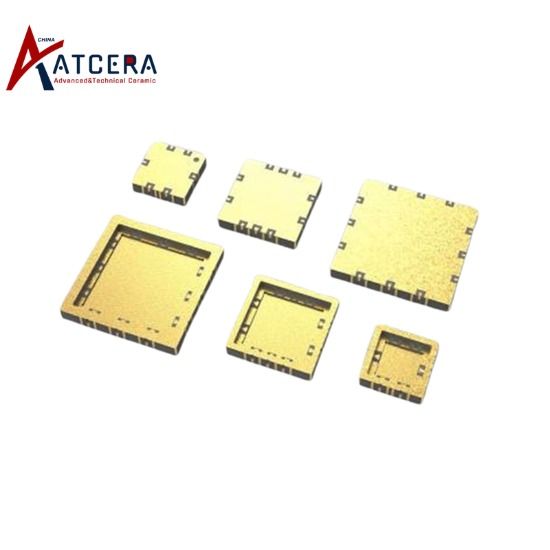

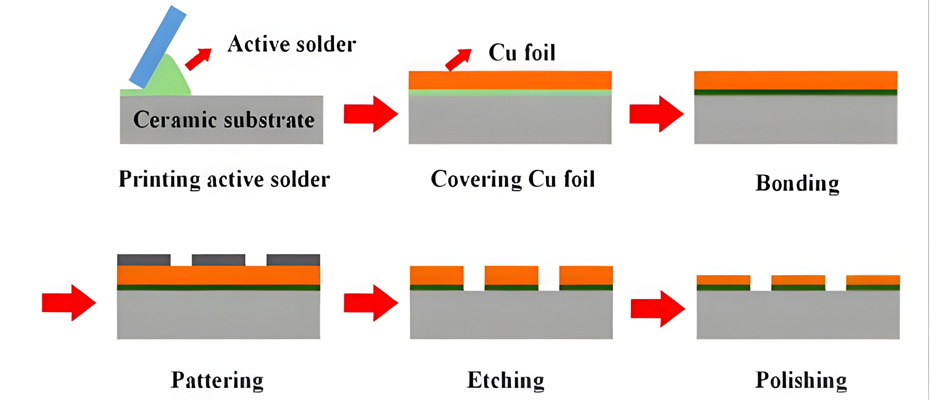

Soldadura metálica activa (AMB)

El método de soldadura fuerte con metal activo consiste en agregar directamente Ti, Zr, Al, Nb, V y otros elementos de transición con propiedades químicas relativamente activas al metal de soldadura fuerte común. Estos elementos activos reaccionan químicamente directamente con la superficie de las cerámicas de nitruro de aluminio para formar una capa de transición. El producto principal de la capa de transición son algunos compuestos adhesivos metálicos y tiene la misma estructura que el metal, por lo que puede humedecerse con el relleno derretido. metal para formar una junta metalúrgica.

El sustrato cerámico de nitruro de aluminio es un importante dispositivo de disipación de calor y se utiliza a menudo a altas temperaturas, por lo que se necesitan más juntas de alta temperatura. El metal de soldadura fuerte activo de alta temperatura compuesto principalmente de CuTi y NiTi se puede utilizar en el rango de 1200~1800℃. El metal de soldadura fuerte de sistema ternario o sistema multicomponente representado por metal de soldadura fuerte a base de Au, base Co y base PD es el metal de soldadura fuerte activo a alta temperatura más comúnmente utilizado. El punto de fusión del Au, Co y Pd es 1064 ℃, 1492 ℃ y 1554 ℃ respectivamente, lo que desempeña un papel en el aumento del punto de fusión en el metal de soldadura fuerte.

Debido a que los elementos activos en el metal de soldadura fuerte son químicamente activos, para evitar reacciones químicas con el oxígeno a altas temperaturas, la soldadura fuerte activa debe llevarse a cabo bajo la protección de un entorno de vacío severo o una atmósfera inerte, y el costo técnico es alto. y no es adecuado para aplicaciones a gran escala.