Los calentadores cerámicos se dividen principalmente en dos tipos: alúmina y nitruro de silicio, con las siguientes características:

1. Miniaturización, peso ligero y ahorro de energía; capaz de lograr una alta densidad de potencia y una alta eficiencia térmica, permitiendo la instalación de elementos calefactores de varias capacidades simultáneamente.

2. Excelentes características térmicas, demostradas por velocidades de calentamiento rápidas y la capacidad de lograr cualquier distribución de temperatura.

3. Alta seguridad y confiabilidad, reflejadas en un buen rendimiento de aislamiento eléctrico y características de resistencia al voltaje, con resistencia al calentamiento no oxidante, mínima desconexión y envejecimiento, y buena resistencia a la corrosión.

4. Amplia aplicación, capaz de calentar líquidos como agua y queroseno, así como sólidos como metales.

5. Respetuoso con el medio ambiente, sin contaminación ni ruido.

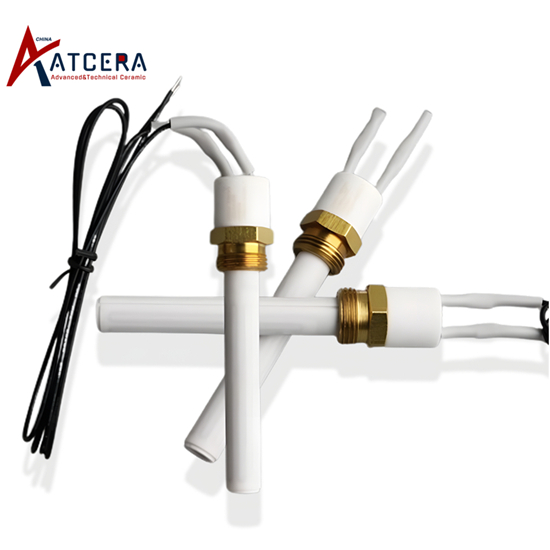

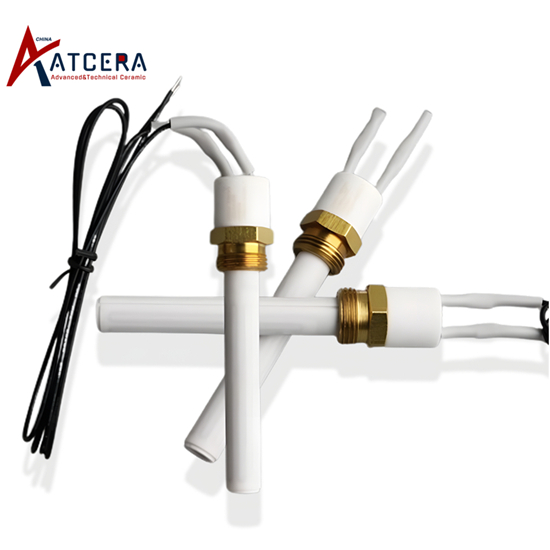

Tipos y estructura básica de calentadores cerámicos: El material de resistencia de calentamiento cerámico (película de resistencia, lámina de resistencia o cable de resistencia) está incrustado en cerámica de alúmina o nitruro de silicio. El material de resistencia calefactor y el cuerpo verde cerámico se pueden integrar mediante cococción (cocción simultánea), aislándolo completamente del aire exterior, proporcionando el cuerpo calefactor cerámico protección y aislamiento.

La cocción conjunta a alta temperatura de elementos calefactores cerámicos de alúmina implica imprimir directamente pasta de resistencia sobre el cuerpo verde cerámico de alúmina. Después de laminar y desvincular, se cocine a una temperatura alta de alrededor de 1600 °C para formar un elemento calefactor integrado de temperatura media-baja. La pasta de resistencia suele tener una base de tungsteno y se forma en un circuito impreso sobre el cuerpo verde cerámico de alúmina mediante serigrafía, lo que da como resultado un circuito de película gruesa que se calienta después de la cocción conjunta. Por lo tanto, el rendimiento de la pasta de película gruesa de tungsteno es particularmente importante. La pasta de película espesa de tungsteno debe constar de tres partes: fase funcional, vehículo orgánico y aglutinante inorgánico. La fase funcional son partículas de tungsteno, que proporcionan conductividad; el vehículo orgánico forma principalmente una suspensión y ajusta la viscosidad de la pasta; el aglutinante inorgánico asegura que después de la co-cocción, las partículas de tungsteno se unan firmemente al sustrato, formando una fase continua.

Los elementos calefactores de nitruro de silicio generalmente implican colocar alambre de tungsteno o imprimir otra pasta de resistencia dentro del cuerpo formado con nitruro de silicio. Se fabrica un nuevo tipo de elemento calefactor plano presionando una mezcla de polvo de resistencia al calentamiento y polvo de nitruro de silicio, y luego cociendo a aproximadamente 1750°C en un horno de sinterización a presión bajo presión de nitrógeno, lo que da como resultado un elemento calefactor de nitruro de silicio integrado.

Los calentadores cerámicos tienen un diseño simple, calentamiento rápido, alta confiabilidad, buena seguridad y excelentes características como resistencia a la corrosión, resistencia a altas temperaturas, larga vida útil, alta eficiencia, ahorro de energía, temperatura uniforme y buena conductividad térmica, lo que los hace ampliamente utilizados en campos de automoción, petróleo, industrial, médico, semiconductores y electrodomésticos.

En los motores diésel, los calentadores cerámicos se utilizan como bujías incandescentes auxiliares de arranque, empleando elementos calefactores de nitruro de silicio con calentamiento rápido y excelente durabilidad a altas temperaturas, lo que da como resultado emisiones de escape más limpias inmediatamente después del arranque.

En los elementos calefactores de automóviles, como los calentadores auxiliares para vehículos en regiones frías, los elementos calefactores de nitruro de silicio pueden vaporizar, encender y quemar combustible rápidamente. Esto permite un calentamiento rápido del interior del vehículo poco después del arranque del motor y durante las paradas en ralentí.

Como elementos calefactores cerámicos para sensores de oxígeno, los calentadores cerámicos se utilizan en sensores de oxígeno para la detección de gases de escape en automóviles. La mayoría de los automóviles con motor de gasolina están equipados con estos elementos calefactores. Debido a su rápido calentamiento, mejoran la sensibilidad del sensor durante la fase de baja temperatura de escape justo después del arranque del motor, lo que ayuda a reducir las emisiones de escape.

En el campo de los equipos de petróleo y gas, los calentadores cerámicos se utilizan como elementos calefactores de encendido. En calentadores de queroseno y estufas de gas, proporcionan un efecto de encendido estable sin el sonido de descarga ni el ruido eléctrico del encendido por chispa de alto voltaje, y un área de calentamiento más grande.

Para los elementos calefactores de vaporización y combustión, los calentadores cerámicos, como los elementos calefactores de alúmina en los calentadores de aire caliente de queroseno, aprovechan al máximo sus características de tamaño pequeño, alto rendimiento y calentamiento rápido, lo que permite la miniaturización de los dispositivos de vaporización y acortar el tiempo de vaporización.

ATCERA puede producir elementos calefactores cerámicos . Si necesita obtener más información o cualquier demanda personalizada, visite www.atcera.com o envíe un correo electrónico a info@atcera.com .